切削液廢水難處理����,四種方法讓你不發愁!

來源:本站日期:2022-11-04 02:40:30 瀏覽:3590

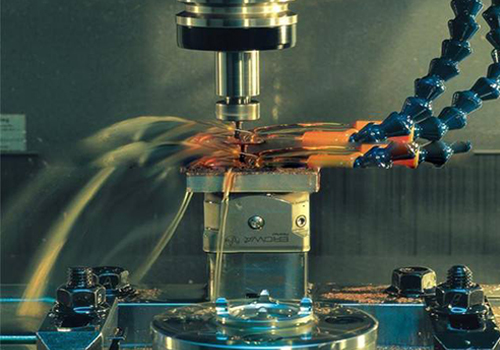

切削液(是金屬切削加工液的簡稱)在金屬切削過程中起潤滑作用����,能夠提高切削加工效果�,常用于機械加工行業�,但由于切削液在使用過程中,會產生大量的廢切削液�,廢切削液又因在切削液使用時會混入細切屑��、磨屑、砂輪沫和灰塵等雜質��,而變得難以處理���。一直以來�,切削液廢水被稱為工業廢水中“癌癥水”之一,須經過嚴格處理才能排放���。那么切削液廢液的處理方法是什么?該如何處理廢切削液���?

切削液按油品化學組成分為水溶性液和非水溶性液兩大類。廢切削液分為水基切削液的廢液和油基切削液廢液��。因油基切削液一般不會發臭變質�,且一般不具備廢液處理設備和條件的場合會考慮油基切削液。因此我們常說的廢切削液廢液處理主要是針對水基切削廢液進行處理���。

水基切削液可分為乳化液����、微乳化液和化學合成液的3種,原液經稀釋后使用例�����。乳化液主要由乳化油組成�,其中礦物油占50% ~ 80%.稀釋后液體不透明,呈乳白色�����;微乳化液中礦物油占0~ 30%,稀釋液呈半透明狀或透明狀��;化學合成液不含礦物油��,稀釋液呈透明狀�。水基切削液中還添加有表面活性劑���、防腐劑�、防銹劑等多種物質。

水基切削液的廢液由于其含油廢水的特性��,處理起來相對困難�����,因此常見的切削廢液處理方式分為物理處理�、化學處理���、生物處理����、燃燒處理四大類�����。

物理處理:其目的使廢切削液中的懸濁物(指粒子直徑在10² m以上的切屑�、磨屑粉未����、油粒子等)與水溶液分離。其方式有下述之三種:

①利用懸濁物與水的比重差的沉降分離及浮游分離��。

?��、诶脼V材的過濾分離��。

③利用離心裝置的離心分離��。

膜分離:也是一種常見的物理處理方式,包括超濾和反滲透兩種形式���。廢切削液中含表面活性劑的廢水、油以微米級的顆粒存在�����,分離難度大���。超濾法可不需破乳���,通過滲透膜將大分子量的油滴和水分開����,使油水分離,出水油含量小于10mg/L。超濾非常適合去除油����、脂和懸浮固體,但無法萃取已溶解的固體物�����。超濾法每天大約可處理190-56800L的廢水��,過程相對簡單��,一般的切削液廢水處理采用超濾技術,對達到給水要求的多采用反滲透或反滲透與超濾相結合的技術�。經過超濾或反滲透處理體積大大減小的濃縮液��,可再用熱分離或化學分離提純回收油,也可焚燒處理。

化學處理:是對在物理中未被分離的微細懸濁粒子或膠體狀粒子(粒子直覺為0.01~10² m的物質)進行處理或對廢切削液中的有害成分用化學處理使之變為無害物質��,有下述四種方法:

?����、偈褂脽o機系凝聚劑(聚氯化鋁�、硫酸鋁土等),或有機系凝聚劑(聚丙烯酰胺)等促進微細粒子、膠體粒子之類的物質凝聚的凝聚法。

?���、诶醚?����、臭氧之類的氧化劑或電分解氧化還原反應處理廢切削液中有害成分的氧化還原法。

③利用活性碳之類的活性固體使廢液中的有害成分被吸附在固體表面而達到處理目的的吸附法���。活性炭吸附法對去除水中絕大多數有機污染物都有效,還能吸附不少金屬離子,但缺乏經濟性;活性煤是工廠生產的不符合一定規格的小顆粒(又稱篩余)不但具有活性炭的性質和作用,且表面積更大,能吸附污水中更多物質���,經濟性也更好。

④利用離子交換樹脂使廢切削液中的離子系有害成分進行離子交換而達到處理目的的離子交換法�����。

生物處理:生物處理的目的是針對用物理�、化學處理都很難除去的廢切削液中的有機物(例如有機胺����,非離子系活性劑,多元醇等)進行處理���,該方法是利用微生物的代謝來達到水資源凈化的目的,由于金屬切削廢液中含有大量的有機物��,無論是物理處理還是化學處理過程�����,幾乎總伴隨著生物處理過程����。生物法在降低金屬切削廢液中的有機物方面表現非常出色�����。微生物代謝環境存在厭氧���、兼氧��、好氧三種類型,由此也衍生了���、兼氧、好氧的處理方法��。

蒸發濃縮+燃燒處理

一般有直接燃燒法和將廢切削液蒸發濃縮后再進行燃燒處理“蒸發濃縮法”�。蒸發濃縮法是常用的物理處理方式,其通過加熱去除廢切削液中絕大部分水分��,減少廢液的處理量�。

由于水基切削液的組成各異�����,不同的使用廠家會根據自身情況采取相應的廢液處理方式����,通常情況下����,廢切削液只要經過破乳分油、沉淀分離和吸附或者膜過濾等幾個過程就可以去除大量有害物質���,使廢液基本達到污水排放的二類質,使廢液基本達到污水排放的二類三級要求���。